Column Detail射出成形で実現するインサートの仕組みと利点・注意点を紹介

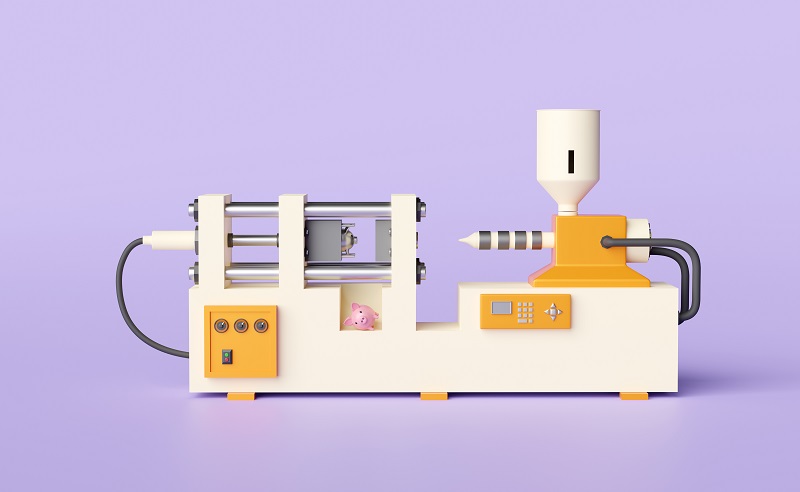

射出成形技術の進化により、より複雑で高機能な部品製造が可能になっています。その中でも、インサート成形は金属部品と樹脂を組み合わせる革新的な製造方法として、多くの産業で採用されています。本記事では、射出成形によるインサートの仕組みから、製造現場で役立つ実践的なポイントまでを詳しく解説します。

目次

射出成形におけるインサート技術とは

射出成形でのインサート技術は、金属部品を樹脂で一体化する高度な成形方法です。予め配置した金属部品の周囲に溶融樹脂を射出することで、強固な複合部品を製造します。

この技術により、金属の強度と樹脂の軽量性を併せ持つ部品の製造が可能となり、製品の高機能化に貢献しています。

✓ポイント

射出成形機の性能と金型設計が製品品質を決定する重要な要素です。適切な条件設定が不可欠となります。

インサート成形の仕組み

インサート成形は以下の手順で行われます。

1. 金属部品の前処理工程

・脱脂・洗浄処理

・表面粗さ調整

・必要に応じたメッキ処理

前処理工程は樹脂との接着強度を決定づける重要な工程です。特に表面処理の品質は、製品の耐久性に直接影響を与えます。

2. 金型への金属部品セット

・位置決め

・固定方法の確認

・変形・歪みチェック

金属部品の正確な配置は、製品精度を左右する重要なポイントです。自動機による安定したセッティングが推奨されます。

3. 射出成形プロセス

・金型温度管理

・樹脂温度制御

・射出速度・圧力設定

射出条件の最適化は、樹脂の充填性と金属との密着性を確保する上で極めて重要です。

✓ポイント

各工程での品質管理と条件設定の最適化が、製品の信頼性を確保する鍵となります。

射出成形インサートの利点

1. 生産性の向上

・組立工程の削減

・製造時間の短縮

・自動化の容易さ

従来の組立方式と比較して、工程数を大幅に削減できます。また、成形と同時に組立が完了するため、製造リードタイムの短縮が可能です。自動化システムとの相性も良く、安定した生産が実現できます。

2. 製品品質の向上

・高い寸法精度

・安定した品質

・優れた耐久性

金型による成形のため、高精度な製品製造が可能です。また、人手による組立工程が削減されることで、品質のばらつきが少なく、安定した製品品質を維持できます。耐久性も向上し、長期使用での信頼性が高まります。

3. コスト効率の改善

・部品点数の削減

・在庫管理の簡略化

・メンテナンス性の向上

部品点数が減ることで、材料費と在庫管理コストを削減できます。また、組立工数の削減により人件費も抑えられ、トータルでの製造コストを最適化できます。

✓ポイント

生産効率と品質の両立が実現でき、トータルコストの削減に貢献します。

製造工程における重要ポイント

1. 材料選定

・金属と樹脂の相性確認

・熱膨張係数の考慮

・使用環境への適合性

材料選定は製品の性能を左右する重要な要素です。特に金属と樹脂の熱膨張係数の違いは、製品の耐久性に大きく影響するため、慎重な選定が必要です。また、使用環境に応じた適切な材料選択が製品寿命を決定づけます。

2. 成形条件

・射出圧力の最適化

・保持圧力の調整

・冷却時間の管理

成形条件は製品品質を決定する核心的な要素です。射出圧力は樹脂の充填性に、保持圧力は製品の寸法精度に直接影響します。また、適切な冷却時間の設定は、製品の変形防止に重要な役割を果たします。

3. 金型設計

・ゲート位置の最適化

・冷却回路の配置

・エア抜きの考慮

金型設計は成形品質を確保する基盤となります。特にゲート位置は樹脂の流れに大きく影響し、製品の外観品質を左右します。また、効率的な冷却回路の配置とエア抜きの設計により、安定した成形が可能になります。

金属インサートの特徴と選定

金属インサートの選定では、構造強度と成形性のバランスが重要です。板金加工や金属プレス加工された部品を使用する場合、以下の点を考慮します。

1. 材質選定のポイント

・強度要求

・耐熱性

・表面処理の適性

・コスト

2. 形状設計の注意点

・アンカー効果の確保

・応力集中の回避

・樹脂流動への影響

品質管理と注意点

1. 外観検査

・バリ・ヒケの確認

・変形チェック

・表面状態の確認

外観検査では、成形不良の早期発見が重要です。特にバリやヒケは製品の機能や美観に直接影響するため、厳密なチェックが必要です。また、金属と樹脂の接合部における表面状態の確認は、製品の信頼性を保証する上で重要です。

2. 強度試験

・引張試験

・曲げ試験

・耐衝撃試験

強度試験は製品の耐久性を評価する重要な工程です。特に金属と樹脂の接合部分の強度確認は不可欠で、実使用環境を想定した様々な試験により信頼性を確保します。データの蓄積と分析により、製品設計にフィードバックすることも重要です。

3. 寸法検査

・重要寸法の測定

・変形量の確認

・公差管理

寸法検査は製品の機能性を保証する基本となります。特に金属インサート部周辺の寸法精度は重要で、3次元測定機などを用いた精密な測定が必要です。また、温度変化による寸法変化も考慮した管理が求められます。

製品応用例

インサート成形技術は、様々な産業分野で活用されています:

1. 自動車部品

・電装部品

・内装部品

・機構部品

2. 電機製品

・コネクター

・スイッチ

・基板部品

3. 産業機器

・精密機器部品

・制御機器部品

・筐体部品

まとめ

射出成形によるインサート技術は、現代のものづくりに不可欠な技術として確立されています。金属と樹脂の特性を最大限に活かすことで、高品質な複合部品の製造を実現します。

特に、板金加工や金属プレス加工と組み合わせることで、さらなる可能性が広がります。製造現場での適切な管理と条件設定により、高品質な製品を安定して生産することが可能です。

今後も技術革新により、さらなる発展が期待される分野といえるでしょう。